Yeni nesil Hardox aşınma plakası geliyor

Hardox® 500 Tuf aşınma plakası, Hardox ürün yelpazesindeki en yeni yükseltmedir. Tek bir aşınma plakasında yüksek dayanım, sıradışı sertlik ve garantili tokluk sunar. Hardox® 500 Tuf, Hardox® 450'nin ve Hardox® 500'ün en iyi özelliklerini birlikte sunuyor. Sonuçta ortaya çıkan aşınma plakasının piyasada gerçek anlamda bir rakibi yoktur.

Hardox® 500 Tuf; plaka olarak 4.0 - 25.4 mm arası kalınlıklarda ve sac olarak 3.0 - 6.5 mm arası kalınlıklarda mevcuttur. Ebatlar hakkında ayrıntılı bilgi ebat programında verilmiştir.

|

Ürün |

Kalınlık (mm) |

Sertlik 1) (HBW) |

Tipik akma dayanımı (MPa), garanti edilmedi |

|

Hardox® 500 Tuf Saclar |

3.0 - 6.5 |

475 - 505 |

1250 |

Hardox® 500 Tuf Plaka 4.0 - 25.4 475 - 505 1250

1) Brinell sertliği, yüzeyin 0,5-3 mm altında işlenmiş bir yüzeyde EN ISO 6506-1’e göre HBW. Döküm ve 40 ton başına en az bir test örneği. Teslim edilen plakaların nominal kalınlığı, sertlik testi için kullanılan test örneğinin kalınlığına göre +/- 15 mm’den fazla sapmayacaktır. Sac için Brinell sertlik testi, her ısıl işlemde EN ISO 6506-1'e göre yapılır. bireysel/bobin. Sertlik, yüzeyin 0,3 - 2 mm altında frezelenmiş bir yüzeyde ölçülür.

Hardox® tümüyle sertleştirilmiştir. En düşük göbek sertliği, garanti edilen en düşük yüzey sertliğinin %90'ıdır.

|

Ürün |

Çapraz test, garantili darbe enerjisi, Charpy V 10x10 mm test örneği. 1) |

|

Hardox® 500 Tuf Saclar |

27 J / -40 °C |

Hardox® 500 Tuf Plaka 27 J / -20 °C

1) Darbe testi, levha için ≥ 6 mm ve sac için ≥ 3 mm kalınlıklarda gerçekleştirilmiştir. 3 - 11,9 mm arasındaki kalınlıklar için, alt boyut Charpy V-örnekleri kullanılmıştır. Belirlenen minimum değer, önceden tam boyutlu bir örnekle (10 x 10 mm) karşılaştırıldığında, örneğin kesit alanı ile orantılıdır. Her bir ısıve kalınlık grubu için ISO EN 148'e göre darbe testi. Üç testin ortalaması.

Kimyasal Bileşim (kepçe analizi)

|

C *) (max %) |

Si *) (max %) |

Mn*) (max %) |

P (max %) |

S (max %) |

Cr*) (max %) |

Ni*) (max %) |

Mo*) (max %) |

B*) (max %) |

|

0.30 |

0.70 |

1.60 |

0.020 |

0.010 |

1.50 |

1.50 |

0.60 |

0.005 |

Çelikte tane küçültme işlemi yapılmıştır. *) Kasıtlı olarak elementlerin alaşımıyapılmıştır.

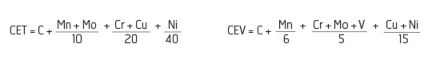

Karbon Eşdeğeri CET(CEV)

|

Ürün tipi |

Sac |

Plaka |

Plaka |

|

Kalınlık (mm) |

3.0 - 6.5 |

4.0 - 16.0 |

16.1 - 25.4 |

|

Max CET(CEV) |

0.38 (0.54) |

0.38 (0.54) |

0.39 (0.55) |

|

CET(CEV) Tipik |

0.30 (0.40) |

0.36 (0.52) |

0.37 (0.53) |

Ayrıntılı bilgi SSAB'nin Hardox® Garantilerinde veya www.ssab.com adresinde verilmiştir.

Toleranslar Hardox® Kalınlık Garantilerine göredir. Hardox® Garantileri EN 10029 Sınıf A gerekliliklerini karşılar, fakat daha dar toleranslar sunar. Hardox® Garantileri saclar için garantiler, 1/2 EN 10051.

SSAB'nin ebat programına göre. Plakalar için toleranslar SSAB'nin frezelenmiş kenar standartlarına göredir veya EN 10029'a uygundur. Toleranslar saclar için EN 10051'e uygundur, daha dar toleranslar talep üzerine sunulmaktadır.

Toleranslar plakalar için EN 10029 ve saclar için EN 10051'e göredir.

Toleranslar EN 10029'dan daha kısıtlayıcı olan, plakalar için Hardox® Düzlük Garantileri Sınıf D'ye göredir. Saclarda toleranslar, EN 10051'e göre daha dar toleranslar sunan Hardox® Düzlük Garantileri Sınıf A'ya göredir.

EN 10163-2 Sınıf A, Alt Sınıf 1'e göre.

Q veya QT (Su verilmiş,veya Su verilmiş ve Temperlenmiş) halinde teslim edilir. Levhalar, kırpılmış veya ısıl işlemle kesilmiş kenarla ra sahip şekilde teslim edilir. Saclar standart olarak haddelenmiş yüzeyve frezelenmiş kenarlarla teslim edilir.

Teslimat gereklilikleri, SSAB broşürü Hardox® Guarantees-İngiltere kapsamında veya www.ssab.com adresinde görülebilir.

Kaynaklama, bükme ve işleme

Tavsiyeleri www.hardox.com.tr adresindeki SSAB broşürlerinde görebilir veya adresinden Teknik Destek bölümüne başvurabilirsiniz. Plakalar için bükülebilirlik Hardox® Bükme Garantileri Sınıf F'ye göredir. Saclar için bükülebilirlik Hardox® Bükme Garantileri Sınıf B'ye göredir.

Hardox® wear plate ilave ısıl işlem için tasarlanmamıştır. Mekanik özelliklerini su verme ve gerekirse sonrasında tavlama yoluyla kazanmıştır. Teslimat koşuluna ait özellikler 250ºC üzerindeki sıcaklıklara maruz kalınmasının ardından korunamayabilir.

Kaynaklama, kesim, öğütme veya ürün üzerindeki diğer çalışmalarda uygun sağlık ve güvenlik önlemleri alınmalıdır. Özellikle boya astarı ile kaplanan plakalarda, öğütme işleminde yüksek parçacık konsantrasyonuna sahip tozlar oluşabilir.